Prüfstand – Idee und Umsetzung

Motivation

Die Idee einen Prüfstand zu entwickeln ist mir bereits im Jahr 2020 gekommen. Mittlerweile ist es zu meinem größten und gleichzeitig auch längsten Projekt herangewachsen. Eigentlich fing es recht harmlos an. Ein einfacher Aufbau mit einer Rolle, bei dem das Fahrzeug über die CU und Regler gesteuert wird, um dadurch das „fahrende“ Auto besser beobachten zu können. Meistens ist das der schwierigste Punkt bei der Optimierung, das beobachten während der Fahrt, aber nur so erkennt man die Schwachpunkte!

Die erste Version war recht simpel aufgebaut. Eine selbst entworfene und gedruckte Trägerplatte auf einer Kunststoffbox sowie eine Aufhängung für die Rollen. Damit das Fahrzeug beim Anfahren des Motors nicht nach vorne rollt, wurde vor dem Wagen noch ein Haltebügel angebracht, welcher durch seitliche Magneten in der eingestellten Position gehalten wurde.

Der erste Teil der Grundidee war umgesetzt und soweit auch keine Herausforderung. Aber macht es nicht auch Sinn etwas zu Messen, wenn es sich schon dreht? Eben, der erste Gedanke einer Erweiterung war geboren, die Drehzahlmessung. Und wenn man schon dabei ist die Testplatte umzubauen, dann kann auch eine Vorrichtung zur Messung der Magnetkraft nicht schaden!

Wenn die Gedanken sprudeln

Viele Gedanken sind zwar gut aber nicht immer förderlich für die Freizeit. Die Drehzahl- und Magnetmessung war schnell umgesetzt. In der Grundplatte eine weitere Aussparung unterhalb des Wagens konstruiert und das Resultat neu gedruckt. Die Steuerung übernahm unten in der Kunststoffbox ein Arduino Nano, der lag eh noch herum aus einem früheren Projekt. Die Drehzahl wurde via Gabellichtschranke und einem Antriebsritzel mit acht Bohrungen an der Achse vom Rollenstand abgenommen. Die Messung der Magnetkraft übernahm im Gegenzug die Wägezelle HX-711.

Ab da begann der legendäre Rattenschwanz. Messdaten sollten im besten Fall auch angezeigt werden, sonst macht das keinen Sinn. Vor allem wollte ich den Teststand autark haben, d.h. ohne, dass ein Notebook oder ähnliches angeschlossen werden muss! Also folgte die nächste Änderung, ein Aufbau hinter der Testeinheit für ein OLED-Display und daneben eine Voltmeter – war ja immerhin noch Platz vorhanden. Die Crux an der Sache war, zwei Messwerte und nur ein Bildschirm. Anstatt jetzt einen Umschalter zu installieren, um getrennt beide Daten anzeigen zu lassen, entschied ich mich für einen anderen Weg. Ein HMI sollte die Lösung sein. Das bedeutet aber auch einen komplett anderen Aufbau des ganzen Prüfstands.

Zwischen der neuen Planung und der Umsetzung sind noch weitere Funktionen hinzugekommen. Ein Temperatursensor unterhalb des Motors sowie zwei Abstandssensoren. Das Voltmeter ist auch einem Stromsensor gewichen und durch ein kleines 1,7″ TFT-Display ersetzt worden.

Die neue Konstruktion

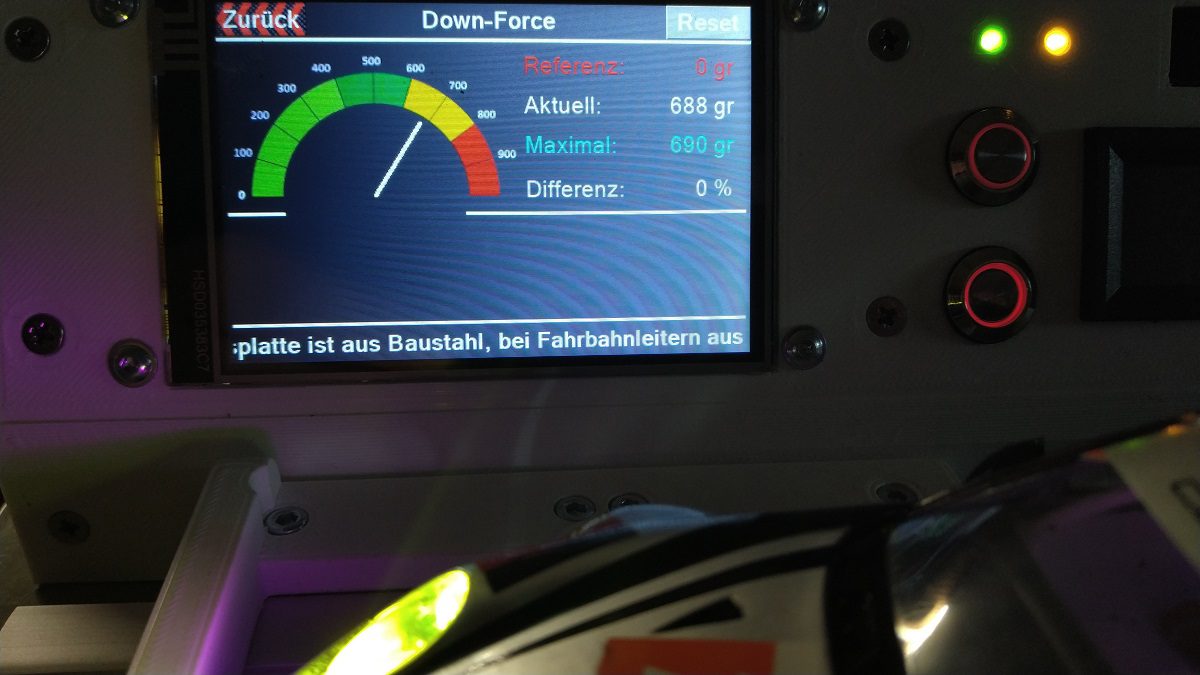

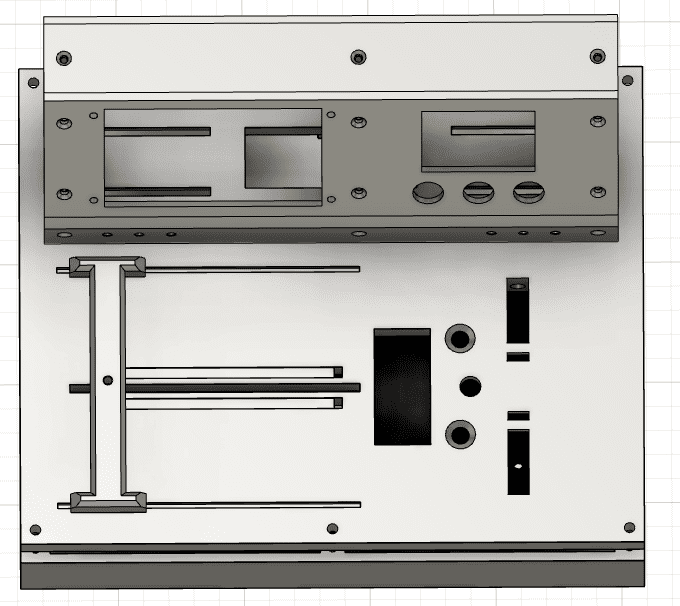

In der Draufsicht ist in der Mitte der Schlitz für den Leitkiel gut zu erkennen, dieser dient nebenbei noch für die Fixierung des Bremsschlittens. Daneben befinden sich links und rechts die Stromleiter für die Schleifer am Slotcar. Diese sind direkt mit den Bahnleitern der Schiene verbunden. Hinter dem mittigen Führungsschlitz befindet sich die Aussparung für die Wiegeplatte, welche mit der Wägezelle HX-711 direkt verschraubt ist.

Die dahinterliegende Bohrung auf der Mittellinie ist für einen IR-Temperatursensor mit dem die Erwärmung des Motors beim Testlauf gemessen werden kann. Die beiden Bohrungen links und rechts davon waren für ToF-Sensoren gedacht, zur Abstandsmessung des Chassis. Die wird es in der finalen Version aber nicht mehr geben, die Empfindlichkeit ist leider nicht ausreichend genug.

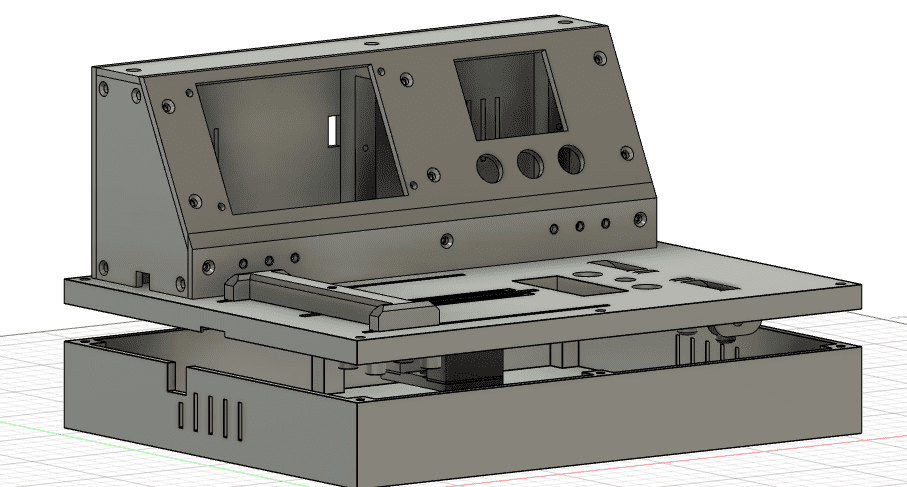

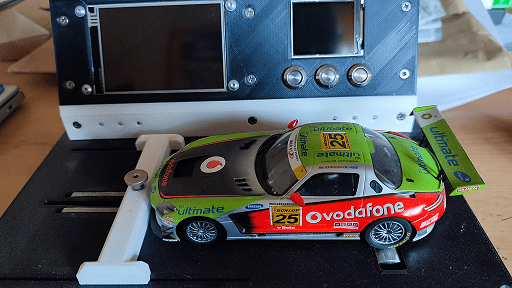

Der obere Aufbau beherbergt im Inneren Platz für zwei ESP32-Boards. Weil das Programm mittlerweile so umfangreich geworden ist, wurde ein zweiter fällig um nur die Drehzahlmessung zu übernehmen. Des weiteren befindet sich links im Frontpanel das HMI-Display. Weil sich auf der Seite auch die Front des Fahrzeugs befindet, bietet diese Lage auch eine freie Sicht.

Auf der rechten Seite liegt oberhalb der kleinere 1,7″ TFT, auf dem direkt die Drehzahl sowie kleinere Statusmeldungen ausgegeben werden. Unterhalb davon liegen drei Druckschalter, welche die beiden ESP und das HMI separat vom Strom trennen können (benötigt zur Aktualisierung).

Unterhalb der Prüfplatte befinden sich die Aufnahmen für die Wägezelle sowie auch für das Rollenlager samt Rollen und Messabnehmer. Zusätzlich noch Ausbuchtungen für den SD-Kartenleser, den Spannungsverteiler und diverse weitere Sensoren und Schaltungen.

Auf dem Bild oben ist noch die Version 2 zu sehen, mittlerweile gibt es schon die 3. Version mit kleineren Korrekturen. Diese betreffen Hauptsächlich Änderungen bei den Maßen, am Design gibt es keine Neuerungen.

Lohnt sich der zeitliche und finanzielle Aufwand? Die Frage habe ich mir selbst auch mehr als einmal gestellt und kam immer wieder zu demselben Entschluss – ja es lohnt sich. Es lohnt sich allein deshalb, weil es mir sehr viel Spaß macht, etwas Eigenes von Grund auf selbst zu entwickeln und umzusetzen. Wenn Ideen wachsen und das Projekt Formen annimmt … unbezahlbar!